Materiales en Impresión 3D Industrial

¿Sabes que materiales metálicos y plásticos hay en la Impresión 3D Industrial?

El proceso de selección de los materiales en la fabricación aditiva tiene una enorme importancia. Del material elegido dependen las propiedades del componente a producir. Además, será en función del tipo de material que se podrá utilizar una u otra tecnología para su fabricación.

La selección del material se realiza teniendo en cuenta el uso de la pieza, las propiedades físicas y la apariencia o acabado final que necesita. Es decir, el material depende de lo que se desee fabricar.

En consecuencia, es fundamental conocer los diversos tipos de materiales que se utilizan en la impresión 3D, sobre todo las características de los diferentes materiales en la fabricación aditiva.

Materiales Plásticos en la Impresión 3D Industrial

El plástico es un material con origen sintético o semisintético. Su mayor y más apreciada característica es ser maleable, la capacidad de amoldarse fácilmente a cualquier forma. También existen plásticos muy populares compuestos por materiales renovables.

Los plásticos para la fabricación aditiva pueden presentarse en polvo o en filamentos. En este caso se funde y, a través de la impresión 3D, se crea el objeto capa tras capa. Si la presentación se realiza en resina, entonces la tecnología de fabricación consistirá en la solidificación del material hasta formar el objeto, igualmente, capa por capa.

A continuación, se presentan los principales materiales plásticos utilizados en la fabricación aditiva:

PA12, Poliamida 12

PA12 se trata de una poliamida semicristalina, resultante de la polimerización del nylon12. Es el material plástico más utilizado en la tecnología de fabricación aditiva. Se presenta en polvo blanco, con propiedades muy resaltantes, como:

- Alta resistencia a la fatiga, a los agentes químicos, a los impactos y a las condiciones ambientales.

- Alta procesabilidad.

- Baja absorción de agua, la más baja de todas las poliamidas.

- Resistencia a la abrasión y a las bajas temperaturas.

- Excelente comportamiento eléctrico y mecánico.

- Biocompatibilidad, por lo que la PA12 puede tener contacto con los alimentos.

De todos los tipos de poliamidas, el PA12 es el material más ligero, por lo que es muy utilizado para la fabricación en el sector aeronáutico, para los implementos deportivos y en la mayoría de equipos eléctricos o electrónicos.

La combinación de sus grandes características hace de la un material PA 12 ideal en la industria automotriz, para la fabricación de tuberías, rodamientos, filtros y otras partes de vehículos. También en el cableado telefónico, en el recubrimiento de la fibra óptica, para la fabricación de accesorios y herrajes para baños, grifos, etc.

PA12 con microesferas de vidrio

La PA12 con el refuerzo de microesferas de vidrio incrementa su resistencia al desgaste. Constituye un material perfecto para la fabricación de piezas rígidas y de alta calidad.

Es un material resiliente, es decir, menos propenso a deformarse. Resultando ideal para la fabricación de piezas planas y grandes. El polvo de PA12 con microesferas es muy usado en la fabricación de piezas para uso final y para prototipos funcionales. Por ejemplo, en motores para el sector automotriz.

PA12 con aluminio: Alumide

El Alumide está constituido por polvo de poliamida PA12 con partículas de aluminio. Es un material con una alta rigidez, soporta altas temperaturas y posee un color gris metálico. Por lo que es muy utilizado para simular el metal.

Uno de los tantos usos del Alumide es la fabricación de prototipos en el sector automotriz, para simular piezas de metal. También se emplea para la creación de modelos en la prueba de túnel de viento, en el sector aerodinámico.

PA12 Flame – Retardant

La PA12 Flame-retardant, consiste en una poliamida PA12 con la incorporación de un retardante de llama intumescente FR. Este retardante es un aditivo que incrementa la resistencia del material plástico frente a la ignición, reduciendo la velocidad de propagación de la llama.

Es muy utilizado para la fabricación de componentes de tipo eléctrico y electrónico. También en el sector aeroespacial y en el de la movilidad.

Materiales Metálicos en la Impresión 3D Industrial

La fabricación aditiva con metales es de gran utilidad en sectores como el médico, el automotriz y el aeronáutico. Se pueden crear piezas de alta resistencia y de geometrías muy complejas. Por ejemplo, prótesis o brackets, piezas de motor para aviones, etc.

Entre las tecnologías de fabricación aditiva, en las que se emplean metales, se encuentra la fusión por haz de electrones y la fusión láser de lecho de polvo. Siendo los materiales más comunes los siguientes:

Aceros

El acero inoxidable se caracteriza por su superficie brillante y pulida, además, cuenta con gran resistencia a la tracción, a los impactos y a la corrosión. Es un material muy utilizado en la medicina y en el sector mecánico.

También está el acero maraging, que es el acero usado para fabricar moldes o herramientas. Es un material con alta dureza y gran resistencia.

Acero Stainless Steel 316L

El material acero inoxidable 316L es un fino polvo de metal que contiene hierro, cromo, níquel y molibdeno. Presenta una excelente resistencia a la corrosión y alta ductilidad. Su acabado es rugoso, especial para ciertas aplicaciones. Mediante procesos de acabados pueden conseguirse superficies lisas y brillantes.

Su uso se extiende en la fabricación de piezas mecánicas para el sector automotriz y aeroespacial. Además, se utiliza en implementos de la medicina, como en la ortopedia y la cirugía endoscópica. En la industria de la joyería también es apreciado.

Acero Maraging Steel MS1

El acero Maraging Steel MS1, o acero martensítico, se presenta como polvo de acero. Cuenta con una alta resistencia, es fácilmente mecanizable y puede endurecerse hasta los 54 HRC.

Por sus características, es un material empleado en la fabricación de herramientas utilizadas en el punzonado, la extrusión, el moldeo por inyección, etc. También tiene aplicabilidad en la creación de piezas para la industria y en el área de ingeniería de alto rendimiento, como en el sector aeroespacial.

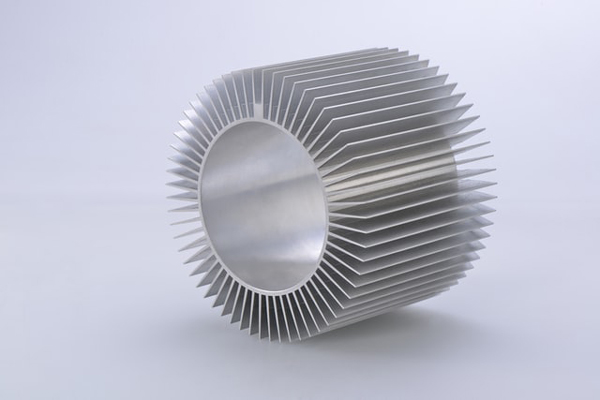

Aluminio

El aluminio es la combinación por excelencia entre la solidez y la baja densidad. Es altamente resistente a la corrosión. Su resistencia mecánica es inferior a la de otros metales, además es muy sensible a temperaturas muy altas.

Normalmente, el aluminio es utilizado en aleaciones para piezas que deben ser ligeras. Por ejemplo, se usa en partes para bicicletas, para coches y para el sector espacial.

El material AlSi10Mg es una aleación de aluminio, silicio, magnesio y otros elementos en menor proporción. Cuenta con buenas propiedades térmicas y mecánicas. Además, presenta alta resistencia a la corrosión. Aunque al compararlo con otros metales, resulta de menor resistencia a las altas temperaturas y a la fatiga.

Entre sus aplicaciones se encuentra la fabricación de piezas resistentes muy ligeras para el sector aeronáutico y el automotriz, como piezas de motor, carcasas de protección, moldes y otras herramientas de producción.

El Scalmalloy es una aleación de aluminio relativamente nueva, desarrollada especialmente para la industria aeroespacial. La presencia de Escandio en la aleación hace que adopte una mayor resistencia que el AlSi10Mg. Sus características principales son ligereza, resistencia y elevada ductilidad.

Titanio

El titanio es ampliamente utilizado por la industria aeroespacial y el sector médico. Es resistente a la corrosión, a altas temperaturas y ácidos. Cuenta con alta ductilidad y es biocompatible.

Por sus características mecánicas y su peso ligero es un material muy apreciado. Aunque su coste es alto. La aleación Ti6Al4V es la aleación de titanio más usada en la fabricación aditiva.

Aleaciones de Níquel

Las características de las aleaciones de níquel lo hacen un material ideal para una amplia gama de aplicaciones, por ejemplo, en turbinas de gas para las industrias aeroespacial y energética, industria de procesos, petróleo y gas, construcción naval.

La familia de polvos de aleaciones de níquel abarca las aleaciones IN625, IN718, IN939 y HX. Todos estos polvos están diseñados y probados para su uso en los sistemas metálicos de sinterización láser.

Estas aleaciones cuentan, normalmente, con níquel, cromo y molibdeno. Poseen en general una elevada resistencia a la tracción, a la corrosión y a altas temperaturas. Estas aleaciones son muy utilizadas en los sectores en los que se requiera alta estabilidad térmica y gran resistencia a la fluencia.

Como se observa, la fabricación aditiva ha favorecido la evolución continua de los materiales metálicos y los materiales plásticos, para amoldarlos a las necesidades actuales del sector industrial, el sector médico, el de transporte… incluso para la creación de objetos de uso cotidiano.

Ante tan amplia gama de materiales metálicos y materiales plásticos, antes de imprimir las piezas necesarias para tu negocio, industria o empresa, se hace imprescindible consultar a los expertos para la selección adecuada del material. Ellos sabrán evaluar las propiedades que más se adapten a las necesidades de cada producto.

En CreaFab3d nos especializamos en las tecnologías de impresión 3D para la industria. Contáctanos y te ayudaremos a desarrollar tus proyectos.